La famille de matériaux des mousses est très vaste par leurs chimies, leurs densités, leurs propriétés physiques, leurs recyclabilités, leurs assemblages, leurs couleurs, leurs usages.

Les mousses sont des matériaux alvéolaires. La fabrication des mousses est issue d’un mélange de produits chimiques qui se polymérisent pour former une structure poreuse. La polymérisation créer une réaction exothermique (qui produit de la chaleur) à laquelle doit s’ajouter un gaz qui va permettre la création des alvéoles de structure de la mousse et la faire gonflée.

La mousse peut être solide ou visqueuse. On la retrouve dans de nombreux usages de la vie quotidienne. Sous forme visqueuse ou liquide on la retrouve en mousse à raser, en remplissage d’extincteurs par exemple. Sous forme visqueuse devenant solide en séchant, elles sont présentes dans les colles et certaines bombes pour l’isolation. Sous forme solide, elles constituent nos matelas, les amortisseurs de chocs des casques de vélo, ou des plaques isolantes thermiques et phoniques dans les transports en communs. Enfin la mousse est aussi utilisée comme filtre en fonction de sa porosité.

Ici nous allons développer la diversité des mousses solides.

Propriété des mousses :

Dans le cas des mousses solides, leur fabrication se fait dans des moules souvent rectangles de grande longueur qui seront par la suite découpés en blocs. La mousse peut également être façonnée en rouleaux.

Nous avons vu que la spécificité des mousses repose sur leur structure alvéolaire. Les variations des formes des cellules et de leurs interconnexions ou non donnent des propriétés spécifiques aux différentes mousses. La nature chimique des parois de ces alvéoles définissent les grandes familles de mousses. Avant de regarder les usages des différentes mousses nous allons définir certains paramètres constitutifs des mousses pour mieux en comprendre les propriétés.

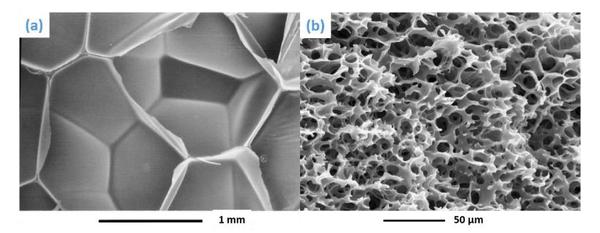

On parle de Mousse à cellules ouvertes ou de porosité ouverte lorsqu’un gaz comme l’air peut circuler au sein de la matière. Il y a une connexion entre les pores. Les cellules dites fermées ou à porosité fermée contiennent un gaz qui est prisonnier de sa cellule et ne peut se déplacer (voir Figure 1).

Figure 1 : Mousses à base de polyéthylène avec une porosité (a) fermée et (b) ouverte

Source : Charles Barrand,2018, Thèse de doctorat, « Elaboration de mousses solides par émulsions hautement concentrées. Etude de la relation liant le comportement mécanique avec la structure mésoscopique et la naturephysico-chimique ».

Les propriétés des mousses à cellules ouverte ou fermée leur confèrent des avantages et des domaines d’applications privilégiées. Ainsi, les mousses à cellules ouvertes sont souvent plus légères et plus souples et se compriment facilement. Ce type de mousse est utilisé pour des rembourrages de sièges par exemple pour des éponges, des filtres, des solutions acoustiques ou de l’emballage.

Les mousses à cellules fermées sont étanches aux gaz et aux liquides. Elles ont une résistance plus élevées à la compression que les mousses à cellules ouvertes. Elles sont employées pour de l’étanchéité aux liquides, gaz et poudres. Elles sont aussi idéales pour protéger des chocs.

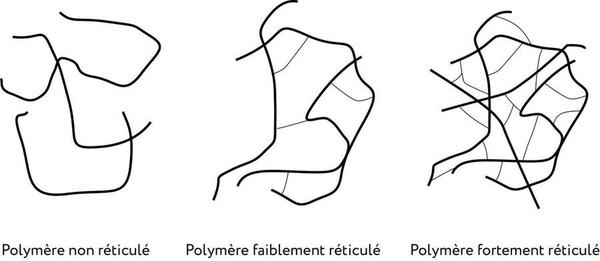

Les termes de mousse réticulé ou mousse non réticulé correspondent à un vocabulaire couramment employés par les industriels de la mousse. Il s’agit d’une caractéristique de la matière qui exprime le nombre de liaisons entre les polymères (voir Figure 2). Lorsque l’on parle de mousse non réticulé il s’agit de mousse avec pas ou peu de liaison entre les polymères. Lorsque la mousse est réticulée il y a une grande densité de liaisons entre les particules. Ainsi une mousse réticulée est plus résistante à la compression, aux altérations chimiques et thermiques. Les mousses réticules sont donc adapté aux milieux a fortes contraintes climatiques et chimique. On les retrouvera en extérieur et au contact d’hydrocarbures par exemple.

Figure 2 : schéma représentant les différentes liaisons entre les polymères et leur nomenclature

Nature des mousses :

Les mousses peuvent être constituées de différentes matières. Elles peuvent être en Polyuréthane (PU), Polyéthylène (PE), EPDM (éthylène-propylène-diène monomère). On trouve également des mousses agglomérées, elles sont composées à partir de mousses PU recyclées.

Le polyuréthane est utilisé pour ces propriétés isolantes. La mousse polyuréthane se retrouve comme composante de sièges, de matériaux d’isolations pour le bâtiment ou l’électroménager. Les propriétés isolation acoustique et thermique en fond un matériau très utiliser pour l’automobile. En effet les mousses PU sont présentes dans les tapis ou des absorbants acoustiques des compartiments moteurs et pédaliers. Les mousses agglomérées étant constituées de chute de production ou du remploi de mousses usagée elles possèdent les mêmes propriétés que les mousses PU classiques.

Le polyéthylène est une matière appropriée à la protection contre les chocs et vibrations. On la retrouve donc souvent dans l’emballage de pièces fragiles.

EPDM est une mousse faire d’élastomères (caoutchouc synthétique) que l’on retrouve essentiellement pour la fabrication de filtres en cellules semi-fermée ou comme joint d’étanchéité avec des cellules fermées.

Identification des mousses :

Lorsque l’on souhaite identifier une mousse, elle est définie par sa composition chimique, si elle est réticulée ou non, si ses cellules sont ouvertes ou fermées, par sa masse volumique, sa couleur, ses propriétés (ignifugé, conductrice, antistatique, etc.) et plus rarement par la taille de ces cellules.

Ajoutons à cela que dans de nombreux cas de figure les produits utilisant des mousses sont composés d’une superposition de couches de mousses différentes. On utilise aussi souvent des mousses en association avec d’autre films ou textiles dont les propriétés s’ajoutent les unes aux autres. On parle alors de complexage ou de matériaux complexés. Le complexage permet d’ajouter des propriétés de plusieurs matières par superposition en couches continues ou en renforts localement.

Matériaux complexés :

Les mousses mono-matière sont principalement utilisées pour de l’emballage. Tandis que les matières complexées ont des destinations techniques industrielles.

On retrouve ainsi des mousses recouvertes de films aluminium, d’adhésif, de velours, de films protecteurs (enduits, PVC, vinyle…).

Lors de la réalisation d’un siège, par exemple un fauteuil de dentiste, et bien, l’appuie tête sera composé d’une complexation différente de mousses que l’assise ou la partie mobile du siège. Pareillement pour le matériel de sport, un tapis de chute absorbera les chocs sans être trop souple pour éviter de se tordre la cheville et la meilleure façon d’y parvenir c’est une couche de mousse ferme pour la répartition du choc et une mousse d’absorption. Enfin il est fréquent d’adhésiver une pièce en mousse pour pourvoir la fixer sur un support.

Ainsi il est fortement recommandé de faire appel aux conseils de spécialistes dans la réalisation de ses produits avec des composantes mousses pour bénéficier du ou des mousses les mieux adaptés aux fonctions attendues du produit.

Transformation des mousses :

Comme les mousses sont fabriquées en block ou en rouleau il y a des étapes de transformation de la mousse pour obtenir la forme et les propriétés voulues. Les étapes de découpes sont fréquentes et peuvent utiliser différentes technologies de découpe en fonction des propriétés de la matière, qualité de finition ou encore de quantité souhaité.

Pour la découpe de mousse il est possible d’utiliser une table traçante et de découpe. Il s’agit là d’une lame oscillante pilotée à commande numérique qui découpe une forme en 2D sur une table. Cette technologie est adaptée pour de la mousse en rouleau et se prête à l’exécution de moyenne séries de pièces.

La découpe de mousse au jet d’eau permet le travail de fortes épaisseurs de mousse. Avec un gabarit cette technologie permet aussi des façonnages en 3 dimensions.

La découpe avec une presse et des outils de découpe est une technologie à préférer pour les grandes quantités de pièces. En effet le coup de l’outil de coupe et à prendre en considération dans le coup de réalisation. L’outil de coupe peut contenir plusieurs pièces permettant à chaque frappe de découper plusieurs pièces en simultané réduisant le coût de production.

Pour l’automobile dans les pièces d’habitacle on utilise la thermocompression. Celle-ci moule la mousse dans un moule pour lui donner la forme d’un capot par exemple. Dans le cas du thermoformage de mousse cela s’applique à de grandes séries de pièces et a des épaisseurs constantes de mousse.

Bien sûr le complexage de mousse fait partie des étapes de transformation de la mousse nécessitant du collage entre les différents matériaux utilisés.

Mousse et environnement :

Pour finir sur cet article sur les mousses regardons leurs relations à l’environnement. Le statut des mousses par rapport au recyclage est différent selon leur nature (PU ou PE) mais aussi si elles sont réticulées ou non. Ainsi les mousses PE non réticulées et PU souples sont recyclable contrairement au PE réticulés.

Les mousses agglomérées sont issues du recyclage de chutes et/ou de mousse usagées.

Les mousses qui peuvent être issue du recyclage sont les mousses PU agglomérées et PE non réticulées, polystyrène expansé, les fibres polyester (bouteilles plastiques) et composites (matelas revalorisés).

Annonces Associées

- Ref: 38

Bouches-du-Rhône

Mesures avec Laser tracker 3D

Métrologie

Secteur(s) Notre zone action est d’Est en Ouest de Montpellier à Cannes et … - Ref: 31

Ardèche

Tour bi-broche pendulaire

Usinage

max Ø 100mm et longueur 100mm max